Vrtanje lukenj je vrsta obdelave kovin z vrtljivimi orodji z rezalno metodo. Ta postopek je razdeljen na globoko vrtanje in konvencionalno. V prvi izvedbi je globina luknje večja od 10 cm ali ima velikost več kot 5 razpoložljivih premerov (d * 5). Vrtalniki se izkažejo, da dosežejo utore različnih globin in premerov (z več prereznimi ploskvami).

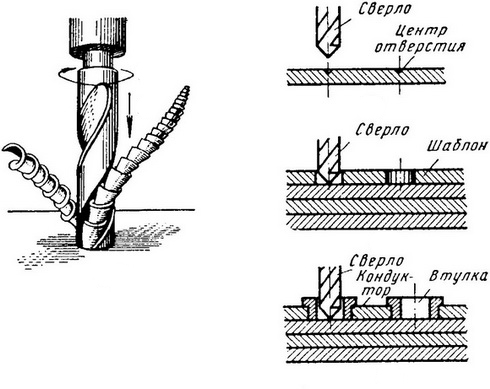

Shema vrtanja kovine.

Vrtanje lukenj v kovino je mogoče na enega od naslednjih načinov:

- Izvedite vrtenje obdelovanca in hkrati izdelajte vzdolžno nerotiralno orodje za vrtanje.

- Rotacija obdelovanca se ne izvede, je fiksni položaj.

- Enkratno gibanje okrog svoje osi in mehanizma ter podrobnosti.

V praksi so te tehnologije precej priljubljene. Proces oblikovanja globokih lukenj je zelo potreben na področjih, kot so izdelava cevi, metalurgija, vesoljska in naftna in plinska industrija, proizvodnja toplotnih izmenjevalnih plošč in drugi. kovinske lupine itd.

Globinsko vrtanje: razvrstitev

Shema vrtanja kovine.

- Po vrsti odstranitve vsebine (čipov) oddajajo: obroč in neprekinjen postopek. Pri drugi metodi se izkopana vsebina prikaže kot delci delcev, pri prvi metodi pa se obročasta ravnina delno odstrani kot palica, drugi del pa se odstrani s čipi.

- V skladu z metodo rezanja oddaja tehnologijo:

Odnoshtangovaya (STS). Ta metoda je optimalna za izdelavo polizdelkov v procesu visoke zmogljivosti ali masovne proizvodnje. Težava je v tem, da uporabite oljni sprejemnik z različnimi napajalnimi cevmi, hkrati pa zavrtite del. Ta sistem je priznan kot najbolj učinkovit pri oblikovanju kvalitetnih lukenj.

Ejektor. Možnost globoke obdelave s parametri izdelkov povprečne kakovosti. Obdelava se izvaja na stružnicah z različnimi kompleksnimi funkcijami. Sistem vključuje uporabo dodatne mobilne ali nameščene črpalne postaje. Ta metoda omogoča pridobivanje lukenj s premerom od 2 do 6 cm v globino do 120 cm, vključno s prekinitvami.

Pištole (cevasto rezilo) z vstavitvijo hladilne tekočine iz notranjosti. Ta možnost je primerna za mala podjetja, v katerih se zaradi tehnoloških pogojev načrtujejo luknje majhnega premera.

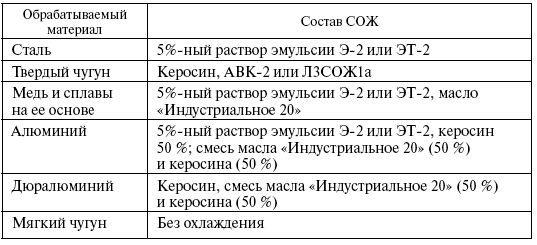

Izbira hladilne tekočine pri vrtanju različnih vrst kovin.

Vrtalniki z enim samim rezalcem enostavno vgrajeni v univerzalni princip delovanja stroja. Rezalnik je narejen iz trde zlitine in ima v obliki črke V utor v celotnem jedru. Lomni kot slednjega lahko doseže 110-1200 °. Priporočeni premer za vrtanje je 3, 5-4, 0 cm, dolžina - d * 50. Ta metoda ne omogoča operacij uvajanja in razčlenjevanja.

Samodejni nadzor procesa vam omogoča izbiro: globokega udarca z avtomatsko spremembo enega ali več obratovalnih parametrov (dobava maziva, hitrost vrtenja itd.).

Značilnosti procesa globokega vrtanja

Pri globoki predelavi sledimo osnovnim načelom tehnološkega procesa.

Najprej opravite izbiro vrtilne frekvence vrtalne opreme ali največje možne hitrosti rezanja (vrtalniki).

Spremljajte zagotovitev normalnega drobljenja čipov, povsem odstranite vsebino vdolbin.

Pomemben odtenek v času odstranitve odpadkov je rezalnik varnostnega orodja. V tem delu vaja ne bi smelo imeti poškodb, pa tudi neravnine in druge pomanjkljivosti. Drugi ključni kriterij za učinkovito obdelavo kovinskih površin je dobava hladilne in mazalne tekočine v skladu s pravili.

Ker se deli vrtajo, skupaj z dovodom hladilne in mazalne tekočine z določenim tlakom in pretokom, se v sistem vnaša delo črpalnih naprav - oljnih črpalk ali črpalk za črpanje viskoznih snovi.

Moč sistema je izbrana na podlagi porabe tekočine in potrebne količine tlaka za dobavo maziva.

Oskrba s tekočinami je nepogrešljiva točka tehnologije:

- Pravilen izhod čipa iz delovnega območja se izvaja preko vodilnih kanalov.

- Sila trenja med kontaktnimi elementi se zmanjša.

- Odvečna toplota, ki nastane med dolgim postopkom vrtanja, se odstrani, medtem ko se sveder ohrani.

- Dodatna obdelava izkopa.

Nekatere težave procesa

S povečevanjem globine je več težav pri kopanju.

Pri globokem vrtanju se uporablja specializirano orodje, ki je tehnično opremljeno z dodatnimi možnostmi uporabe rezalnih in drugih naprav. To je potrebno zato, ker uporaba standardnih orodij ne omogoča doseganja visoke učinkovitosti procesa in včasih onemogoča.