Izgradnja dolgih cevovodov zahteva številne varjene spoje posameznih cevi. Kakovost varjenja lahko pomembno vpliva na zmogljivost celotne avtoceste. Metode nadzora zvarnih spojev omogočajo, da z njihovo stopnjo zanesljivosti govorimo o njihovi kakovosti.

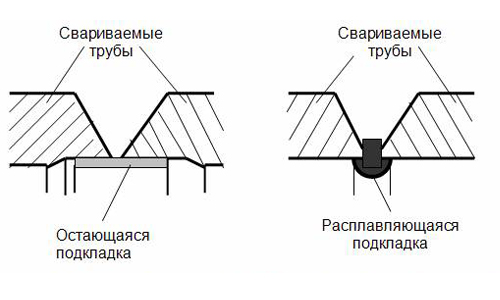

Montažna shema spojev cevi z varjenjem.

Vladni standardi strogo urejajo potrebo po preverjanju zanesljivosti cevovodov. Takšno preverjanje je potrebno za zagotovitev varnosti njihovih storitev. Nedestruktivno testiranje varjenih spojev cevi je vključeno v objektivni sistem kontrole kakovosti avtocest in je obvezen in učinkovit način za oceno njihove zanesljivosti in varnosti.

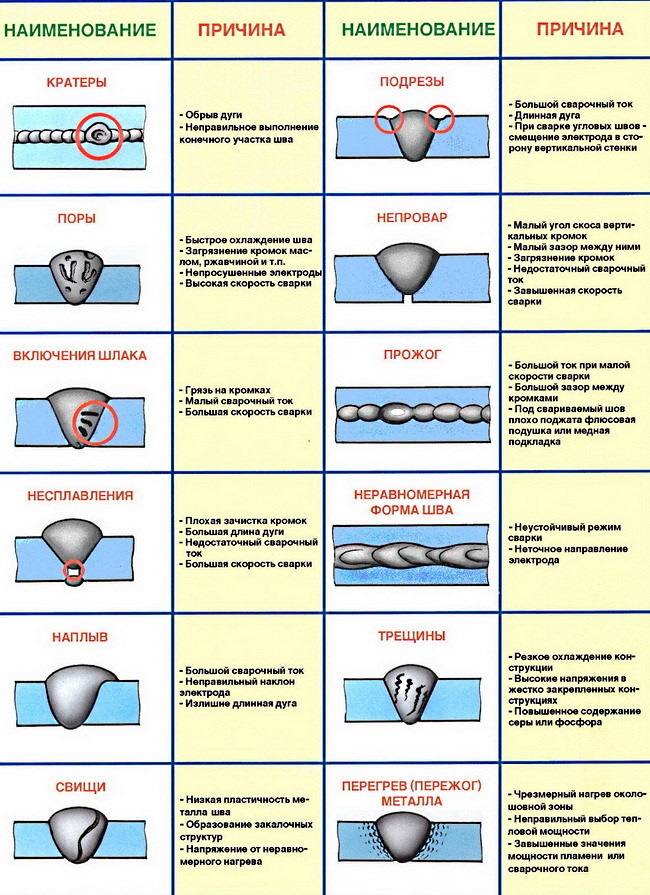

Oblikovanje napake

Pri izvedbi varjenja cevovodov in ustreznih toplotnih vplivov v zvaru in območjih, ki mejijo na to, se lahko pojavijo poškodbe (lom).

Okvare zvara

Te napake med delovanjem lahko privedejo do zmanjšanja lastnosti trdnosti kovine, zmanjšanja obratovalne zanesljivosti in trajnosti cevovoda, sprememb v prometnih značilnostih, nezadostne dimenzijske natančnosti in poslabšanja videza. Glavni vzroki napak so: kršitve varilne tehnologije, uporaba materialov slabe kakovosti ali nezadostna usposobljenost delavca. Številne napake v zvarnih spojih so vidne z vizualnim pregledom, vendar je večina skritih in jih je mogoče odkriti le s posebnimi metodami. Z drugimi besedami, napake so lahko notranje in površinske (zunanje).

Vrste poškodb in poškodb

Možno je izločiti glavne oblike napak v varjenih območjih: množičen pritok, nelojalnost, neenakomerno penetracijo, razpoke in pore (tako zunanje kot notranje), tujih vključkov.

Napake je mogoče razdeliti in zaradi njihovega nastanka. Razlikujeta se dve glavni skupini: napake, ki jih povzročajo metalurške lastnosti in toplotni učinki, ter napake, ki jih povzročajo človeški dejavniki, kršitev varilnih pogojev. Prvi je mogoče pripisati kristalni strukturi - razpoke (hladne in vroče) v varjenju in šivu, pore, žlindre, strukturne spremembe v kovini. Iz druge skupine izstopajo napake, kot so nenormalizirane dimenzije zvar, neenakomerna penetracija, podrezki, opekline, noduli, kraterji, nezapolnjena kovina in nekateri drugi.

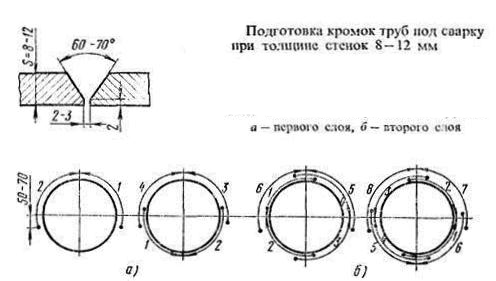

Shema priprave robov cevi za varjenje.

Kršitve velikosti šiva lahko vplivajo na zanesljivost cevovodov, tako da, če so ta odstopanja več kot normirana s standardi, se štejejo za napake. Take napake posredno kažejo na prisotnost notranjih napak v zvaru. Glavne pomanjkljivosti tega tipa so: ostra neravnost širine in višine zvara po njeni dolžini, strm prehod iz predvarnega območja v zvar, opazna hrapavost kovine zvara, velika sedla in pasovi.

Cevovodi: analiza različnih napak

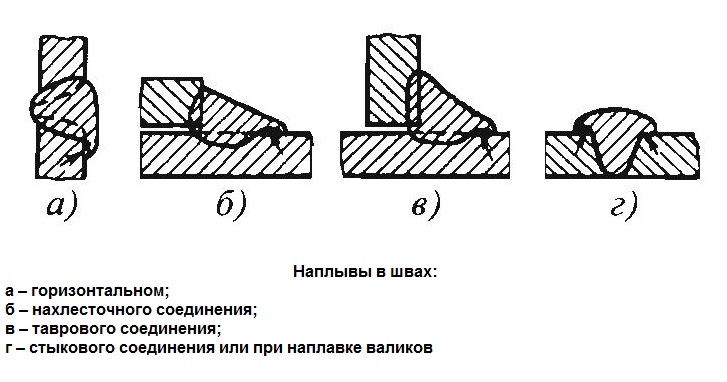

Napaka varjenega spoja v obliki preliva se pojavi, ko talina močno izteka v hladno skoraj šivalno cono. Jadra imajo lahko obliko posameznih kapljic in lahko dosežejo precejšnjo razdaljo vzdolž varilnega šiva. Vzroki za povešanje:

- prekomerni varilni tok;

- napačen nagib;

- gibanje elektrod med varjenjem;

- ne upoštevajo kota cevi, ko so priključeni.

Povešanje je pogosto spremljano z neenakomernim in slabšim prodiranjem zvarov ter pojavom zunanjih in notranjih razpok.

Sheme za oblikovanje vozlov

Podki so kovinski utori, ki se pojavijo na meji z zvarjem. Takšna napaka zmanjšuje dejanski prečni prerez šiva in vodi do pojava prekomernih obremenitev, ki lahko vodijo do njihove rasti v razpoke s posledičnim uničenjem varjenega spoja.

Napake v obliki opeklin se pojavljajo kot luknje, skozi katere je talina tekla iz varilne plasti. Razlog za nastanek takšne napake je lahko nizka hitrost varjenja, precenjena vrzel med koncima cevi, ko so varjene, in presežena trdnost varilnega toka. Nezadosten ali neenakomeren prodor šivov je posledica pomanjkanja zanesljivega povezovanja robov na majhnih površinah. Takšna napaka zmanjšuje dejanski prerez zvara in povzroča zaostale napetosti, ki lahko povzročijo kasnejše razpoke in uničenje kovine.

Razpoke lahko pripišemo najbolj nevarnim vrstam napak. Pojavijo se lahko na poljubni točki varilnega območja (vključno s kovinsko površino) in imajo katerokoli smer (vzdolžno in prečno). Po velikosti so razdeljeni na mikrorazpoke in razpoke. Takšna napaka je posledica neustreznih pogojev kristalizacije taline in presežka koncentracij ogljika, žvepla in fosforja v zvarnem bazenu. Razpoke pomembno vplivajo na vse glavne parametre varjenih spojev cevovodov.

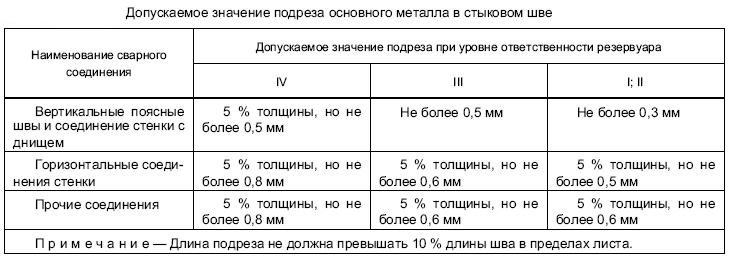

Tabela dovoljenih vrednosti spodrezavanja med varjenjem.

Tuji vključki oslabijo lastnosti moči. Najnevarnejša je prisotnost vključkov žlindre, ki nastanejo pri nezadostnem čiščenju žlindre s površine zvarov po varjenju. Ti vključki močno pospešujejo korozijo kovine.

Gasne ali zračne pore so običajno oblikovane znotraj zvara. Lahko imajo en sam znak in lahko izvirajo iz skupin in celo tvorijo verige praznin. Pore se lahko usedejo na površino kovine in tvorijo zareze (fistula). Pore bistveno zmanjšajo trdnost šivov in nastajanje verig praznin lahko povzroči zmanjšanje tlaka cevovoda.

Kršitve v strukturi kovine zvara ali skoraj brezšivne cone se lahko manifestirajo s povečanjem koncentracije oksidov, mikropor in mikrorazlomov, grobih zrn. Termična ureditev pri oblikovanju kovinske konstrukcije igra ključno vlogo. Prekomerno segrevanje povzroči nastanek velikih zrn v strukturi. Ko se kovina sežge, se lahko pojavijo zrna z oksidiranimi površinami. Vse to vodi do krhkosti kovine.

Splošna teorija nedestruktivnih preskusov

Pod metodo neporušitvenega preskušanja je nabor metod, ki vam omogočajo, da določite potrebne parametre, ne da bi ogrozili celovitost varjenega spoja cevovoda. Varjene spoje je treba nadzorovati v vseh fazah priprave, izdelave in priprave za obratovanje in občasno med delovanjem.

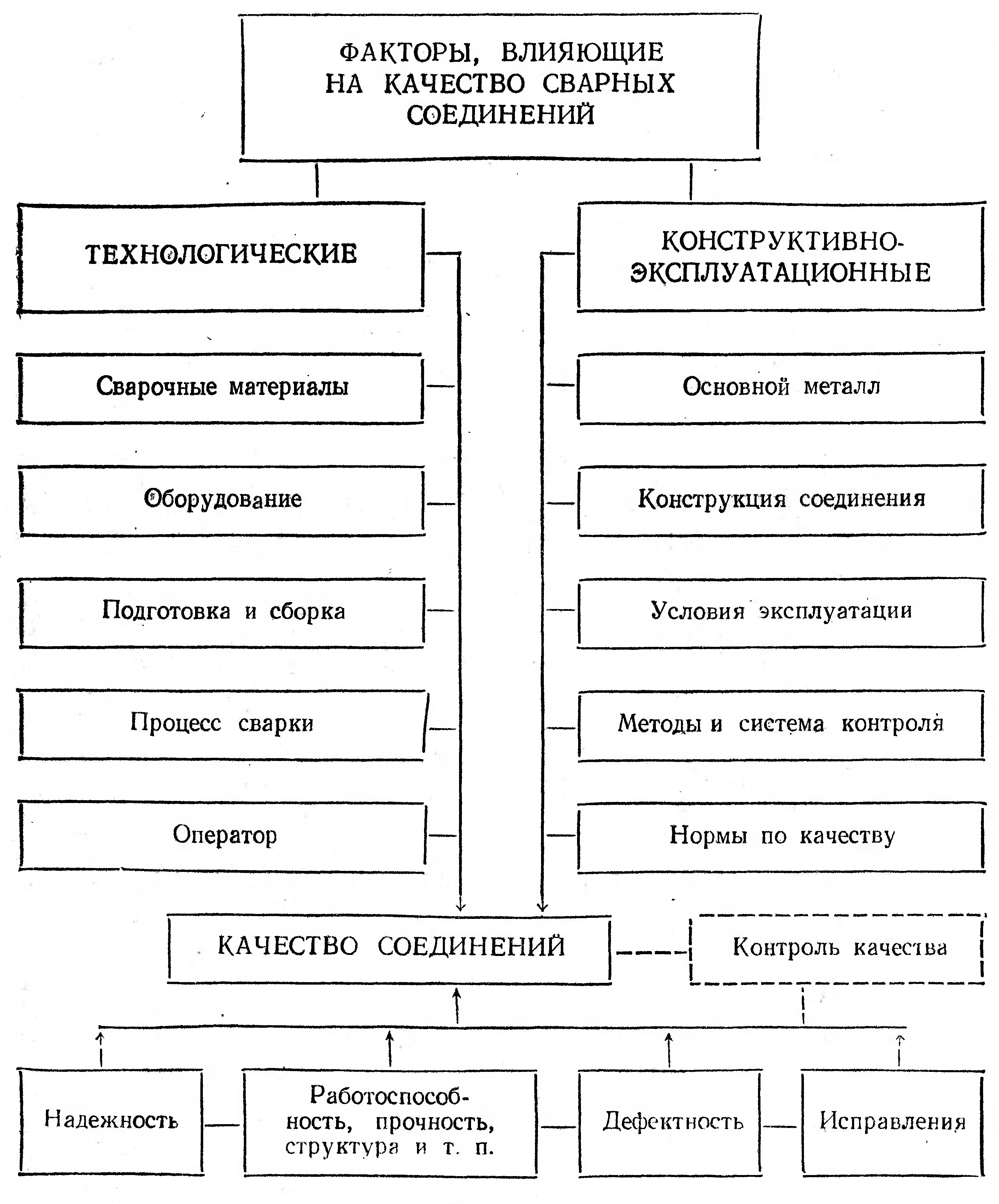

Dejavniki, ki vplivajo na kakovost zvarov.

Metode nedestruktivnega nadzora združujejo nadzor z zunanjim pregledom za odkrivanje zunanjih napak, preučevanje tesnosti zvarov zvarnih spojev in metode nadzora za ugotavljanje skritih napak s posebnimi napravami. Nedestruktivno testiranje je dodeljeno kot ločena faza tehnološkega procesa izdelave cevovoda.

Državni standardi strogo urejajo nadzor varjenih spojev cevovodov. Torej, GOST 3242-79 opredeljuje šest osnovnih vrst nadzora, in GOST 30242-97 klasificira vrste napak v varjenih spojih cevovodov. Glavni namen uporabe posebnih metod je določiti lokacijo in velikost skritih napak, zato vse tehnike pripadajo skupini za odkrivanje napak. Sistem neporušitvenega testiranja vključuje naslednje metode: kapilarne, sevalne, akustične, magnetne, ultrazvočne.

Zunanji vizualni pregled

Prva metoda neporušitvenih preizkusov varjenih spojev cevovodov je zunanji vizualni pregled in merjenje, ki se izvaja na vseh stopnjah izdelave in obratovanja cevovodov. Prvič, z vizualnim pregledom varjenega spoja cevi se ugotovi prisotnost zunanjih napak, kot so prelivi, podkopi, kraterji por, opekline, zunanje razpoke in drugo. Pri tem pregledu je priporočljivo uporabiti povečevalno steklo z desetkratnim povečanjem.

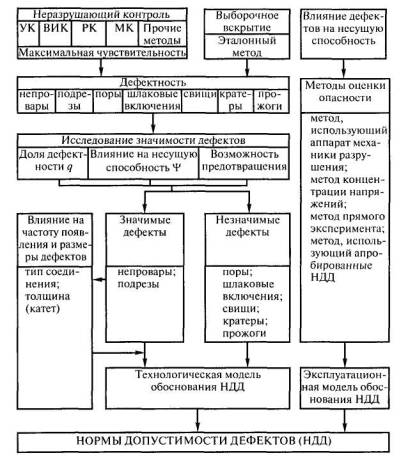

Splošna shema utemeljitve norm dopustnosti napak.

Naslednji korak je merjenje dimenzij varjenih elementov in določitev lokacije napak. Pri merjenju se določijo naslednje dimenzije zvara: njegova širina in višina, velikost konveksnih delov in vogali na meji s skoraj šivom. Za nadzor velikosti se uporabljajo posebne predloge. Rezultate meritev zvara primerjamo s standardiziranimi vrednostmi, ki jih določajo državni standardi za te vrste varjenja.

Preskus puščanja

Varjeni spoji cevi morajo biti neprepustni za tiste snovi (tekočine ali pline), ki se prevažajo po tem cevovodu. Nadzor tesnosti (nepropustnosti) se izvede po montaži cevovoda. Vključuje naslednje osnovne metode preverjanja: kapilarno, kemično, mehurčasto, kakor tudi s sesanjem in uporabo naprave za iskanje puščanja.

Pregled varjenih spojev s kapilarno metodo temelji na lastnostih kerozina, da uporabljajo kapilare za penetracijo skozi notranje praznine (pore, razpoke). Za preverjanje tesnosti zvara se nanese in posuši vodna raztopina krede. S strani šiva nasproti barve površine krede je površina obilno zalita s kerozinom. Če pride do puščanja, se na površini krede pojavijo sledovi kerozina. Pri uporabi kerozina bo mogoče določiti prisotnost notranjih napak z velikostjo manj kot 0, 1 mm.

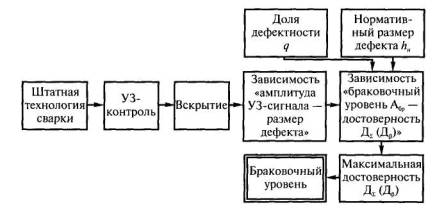

Shema izbire stopnje zavrnitve z ultrazvočnim preizkušanjem šivov.

Nadzor tesnosti z uporabo amoniaka temelji na barvanju indikatorja ob stiku z alkalijami. Indikator je raztopina fenolftaleina ali dušikove kisline, reagent pa je amoniak v plinastem stanju.

Metoda nadzora mehurčkov vključuje preverjanje zračnega tlaka. Stisnjen zrak se črpa v cev in tesnost zvara se preveri z mehurčki, ko je cevovod potopljen v vodno kopel. Test lahko temelji na odkrivanju vodnih mehurčkov pri ustvarjanju hidravličnega tlaka v cevi. Pred preskušanjem se površina cevi posuši, med preskušanjem pa se zagotovi notranji tlak vode, ki presega delovni tlak v cevovodu za 1, 5-krat.

Pri nadzoru varjenih spojev kritičnih cevovodov se uporablja krmiljenje s pomočjo plin-električnega iskalnika puščanja. Za testiranje se uporablja plin iz helija, ki ima visoko prepustnost. Posebna sonda za odkrivanje uhajanja zaznava videz plina, elektronska enota pa analizira njeno količino in stopnjo tesnosti zvara.

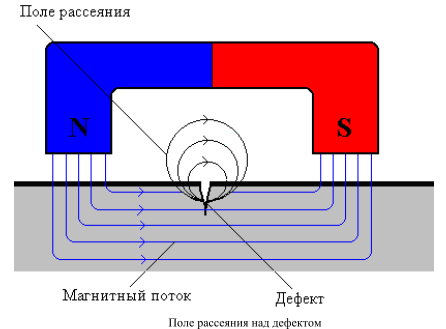

Postopek namestitve magnetne napake

Shema magnetne metode kontrole kakovosti zvara.

Metode nedestruktivnih preskusov za varjene spoje cevovodov, ob upoštevanju magnetnih lastnosti materialov, omogočajo določitev lokacije napak s preučevanjem magnetnega sipanja v neenotnih strukturah med magnetizacijo kovine varjene cone. Del cevi je magnetiziran z uporabo solenoida v notranji votlini ali z navijanjem navijalne žice preko varilnega šiva. Testiranje poteka po metodi praška, indukcijska ali magnetografska metoda, ki se razlikujejo po metodi merjenja disperzije magnetnega toka.

Metoda nadzora prahu vključuje uporabo magnetnega prahu (železne opilke), nanesenega na površino varjenega območja. Ko je v prahu ustvarjeno magnetno polje, so delci usmerjeni in slika magnetnega spektra jasno oblikovana. Tako lahko odkrijete razpoke in pore na velikih globinah. Za krmiljenje z indukcijsko metodo se uporabljajo iskalci, pri katerih nastane elektromotorna sila pod vplivom sipanja magnetnega toka. V tem primeru se oddaja zvočni signal ali se pojavi svetlobni signal. Metoda magnetografskega krmiljenja omogoča zapisovanje disperzijskega toka na magnetni trak, ki je nameščen na površini varjenega spoja. Z magnetnim detektorjem razpok se ugotovi prisotnost napak s primerjavo rezultatov, dobljenih s standardom.

Metoda sevanja

Nedestruktivne metode sevanja za nadzor varjenih spojev cevovodov temeljijo na lastnostih rentgenskega in gama sevanja. V prisotnosti napak ali strukturnih sprememb kovina absorbira sevanje drugače, kar upošteva to metodo preverjanja. Zvarne svetlobne vire prodirajo s posebnimi viri sevanja. Žarki so pritrjeni na poseben film, kjer področja zatemnitve kažejo na prisotnost napak. Lokacija in njihove velikosti se zlahka razlikujejo. Viri sevanja se pogosto uporabljajo naprave RUP 150-1 in RUE 120-5-1.

Preskusni postopek je podoben rentgenskemu pregledu. Sposobnost prodiranja gama žarkov je višja od sposobnosti rentgenskih žarkov, kar povečuje možnosti sevalne metode nadzora varjenih spojev.

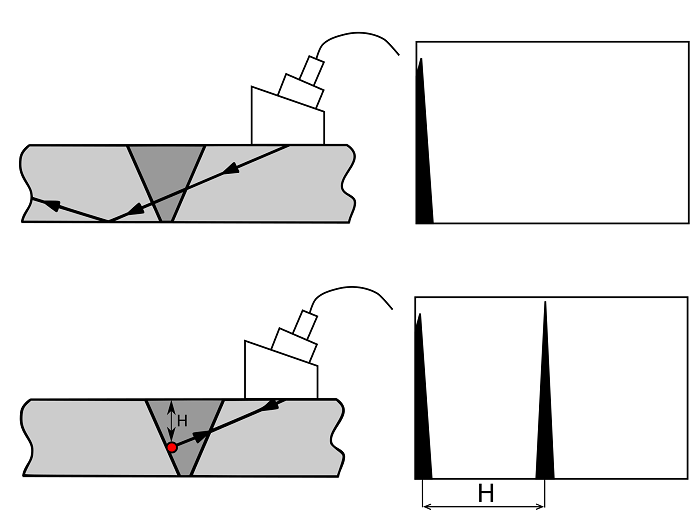

Ultrazvočna metoda

Ultrazvočni pregled zvarov.

Nedestruktivna ultrazvočna metoda nadzora zvarnih spojev se pogosto uporablja za fiksiranje napak v večini kovin. Ta metoda uporablja lastnost ultrazvočnih valov, da prodre material do precejšnje globine in se razprši na mejah napak. Vir vala je piezokristal, nameščen v posebno ploščo (sonda).

Ultrazvok se nanese pod drugačnim kotom od 40 do 73 ° C, da se zagotovi popolna slika. Druga plošča naprave zajame odbite valove. Kot ultrazvočna metoda je najpogosteje uporabljena metoda odmev, v kateri naprava zapisuje neposreden odsev impulza iz okvare (echo). Pri pregledu varjenih spojev cevovodov se uporabljajo ultrazvočni detektorji razpok tipa TUD-320 ali TUD-310. Poleg tega se uporabljajo metode sencne in zrcalne senc za ultrazvočno odkrivanje napak.

Instrumenti in naprave, ki se priporočajo za neporušitvene preizkuse varjenih cevovodov:

- lupa;

- čeljust;

- mikrometra;

- kazalnik globine;

- vzorci zvarov;

- Detektorji rentgenskih, sevalnih, ultrazvočnih in magnetnih razpok;

- kazalnik uhajanja;

- analizator plina.

Neškodljiva analiza varjenih spojev cevovodov je pomemben element za zagotavljanje zanesljivosti in varnosti. Njegovo ravnanje urejajo standardi in nujno v proizvodnji in obratovanju cevovodov.