Aluminij in njegove zlitine se pogosto uporabljajo za ustvarjanje različnih tehničnih in tehnoloških struktur. Čisti aluminij se zaradi nizkih trdnostnih lastnosti in visoke duktilnosti ne uporablja tako široko kot njegove zlitine. Treba je opozoriti, da je treba pred varjenjem aluminija upoštevati fizikalne in kemijske lastnosti te kovine.

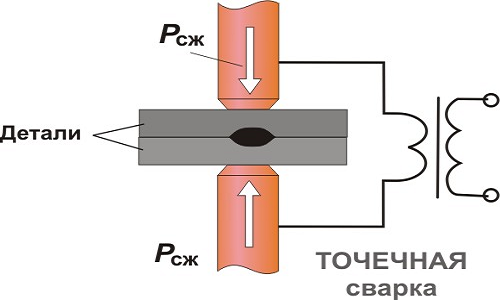

Shema tehnologije točkovnega varjenja aluminija.

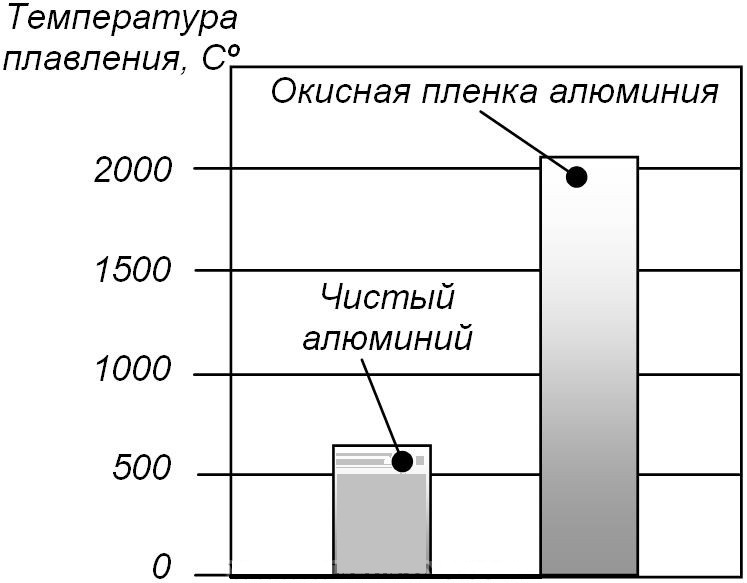

Glavni problem pri priključitvi aluminija je neprekinjeno oblikovanje na površini varjenega kovinskega oksidnega filma Al2O3, ki je odporna in ovira fuzijo. Poleg tega imajo aluminijevi oksidi precej visoko tališče (+ 2050 ° C) v primerjavi z istim indikatorjem za samo kovino (+ 658 ° C), kar omogoča lastne prilagoditve procesu. Aluminij ima visoko toplotno prevodnost, kar pomeni uporabo posebnih tehnik in metod.

Vrste varjenja aluminija

Tališče aluminija.

Aluminij lahko varimo z naslednjimi vrstami varjenja:

- električni lok (avtomatski, ročni);

- argonski lok (avtomatski, polavtomatski in ročni);

- plina.

Poglejmo najpogostejšo in najučinkovitejšo metodo varjenja aluminija - ročno uporabo elektrode z argonsko varjenjem na enosmerni tok z obratno polarnostjo.

Argonsko varjenje

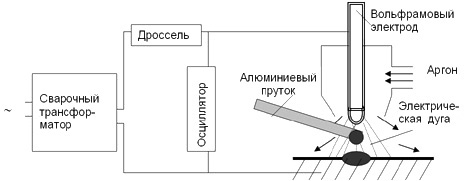

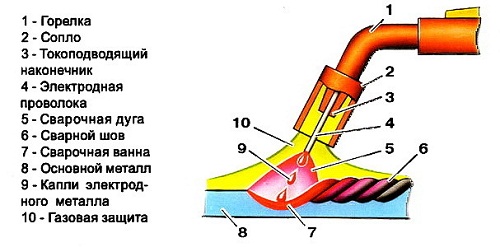

Shema argonskega varjenja aluminija.

Prednosti tega tipa so pomanjkanje uporabe pomožnih materialov (elektrodni premazi, tokovi). Postopek se izvaja ročno, polavtomatsko in samodejno.

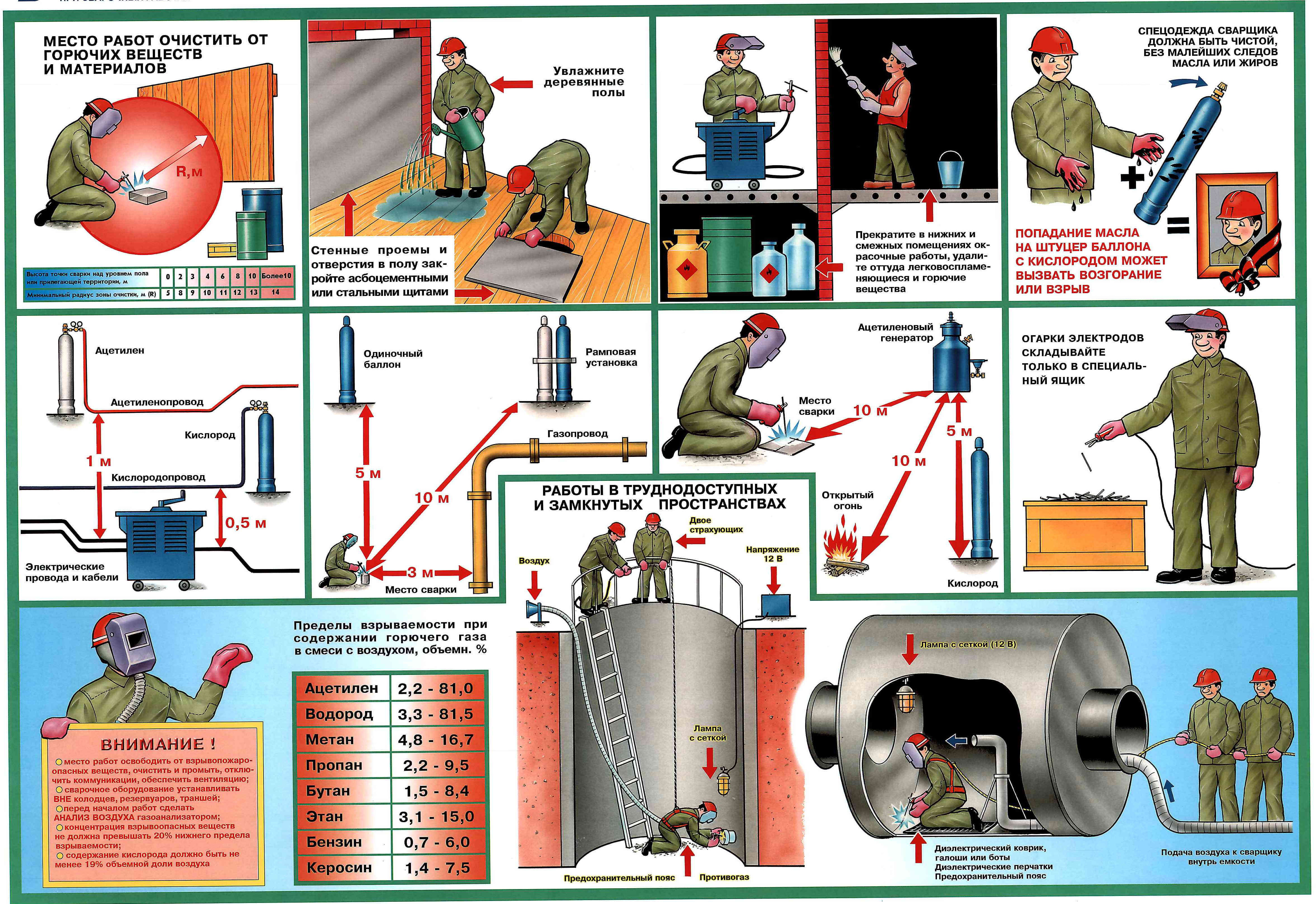

Opozoriti je treba, da je treba vsako varjenje izvajati samo na delujoči opremi, v dobro prezračevanem prostoru ali v prostoru z dovodnim in odvodnim prezračevanjem ter z osebno zaščitno opremo (ščit, usnjene rokavice, kombinezone, zaščitne čevlje).

Materiali in orodja za ročno varjenje z argonom

Varnost med varjenjem.

Za to vrsto aluminijeve zmesi bo volframova elektroda z enosmernim tokom in povratno polarnostjo zahtevala:

- topilo (aceton, bencin);

- kovinska ščetka;

- jedkalna raztopina;

- dušikova kislina (raztopina);

- kopel za pripravo kovin;

- neuporabne volframove elektrode;

- varilni stroj ali varilni stroj za obločno argonsko varjenje s specifično vrsto gorilnika, volframove elektrode, suhi argon (čistota 99, 8%), varilne držala, polnilna žica zahtevanega premera;

- obloga iz nerjavečega jekla (baker);

- osebna varovalna oprema (ščit, usnjene rokavice, gumijaste rokavice), kombinezoni, varnostni čevlji.

Priprava kovin pred varjenjem

Shema polavtomatske naprave za varjenje aluminija.

Pred kuhanjem aluminija z vsemi vrstami aluminijastih delov se pripravi predhodna priprava, ki je sestavljena iz razmaščevanja površine materiala in raztapljanja oksidnega filma.

Razmaščevanje kovin se opravi z obdelavo njegove površine s topili (aceton, bencin, itd.). Nato okside očistite mehansko s čopičem ali z jedkanjem z uporabo kemičnih raztopin (natrijev hidroksid - 45-55 g, natrijev fluorid - 10-50 g, voda - 1 l). Nato aluminij se opere s čisto vodo za 0, 5-1 minut, nato pa kovinsko površino nevtraliziramo z dušikovo kislino (raztopina 25-30% za 1-2 minut), nato pa se kovina opere v tekoči vodi, nato v vroči vodi, nato pa se posuši kovina dokler ni popolnoma suha.

Takšna priprava poteka ne prej kot 2-4 ure pred varjenjem. Na enak način je treba obdelati žico za dodatke v primeru njene uporabe.

Tehnologija aluminijevih spojin

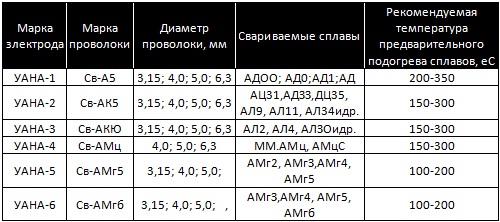

Glavne značilnosti prevlečenih elektrod za varjenje aluminija.

Plošče iz aluminija debeline manj kot 5 mm kuhamo brez ločevanja robov. Pri debelini aluminija do 20-25 mm se lahko opravi delo brez predhodnega segrevanja materiala. Če imajo deli debeline več kot 20 mm, je treba material predgreti na 300-400 ° C.

Argonsko varjenje se lahko izvaja na izmeničnem ali enosmernem toku (povratna polarnost). Pri delu na izmenični tok se uporabljajo oscilatorji-stabilizatorji varilnega obloka. Neporabno varjenje elektrod se izvaja na enosmerni tok s povratno polarnostjo in na izmenični tok, z dodatnim materialom ali brez njega. V vlogi polnila žice uporabo žice blagovne znamke AK domače proizvodnje v skladu z GOST 7878-75 ali tujih analogov. Pri varjenju v obliki črke T, kotnih ali čelnih spojev je obvezna uporaba polnilnega materiala. V primeru dela na prirobnice in riti z majhno debelino aluminija dodatki se ne uporabljajo. Parametri (premer D) dodatka žice za ročno delo so izbrani na podlagi debeline aluminija (S):

- S do 2 mm, D dodatki do 1-1, 5;

- S = 2-5 mm, D aditivi = 1, 5-3;

- S več kot 5 mm, D aditivi = 3-4.

V argonsko varjenju se uporabljajo volframove elektrode z debelino 0, 8–8, 0 mm in lantaniziranim volframom domače ali tuje proizvodnje. Njihov premer se izbere glede na vrsto toka in vrednosti njegove sile (I). Torej pri konstantnem toku z obratno polarnostjo:

- D elektroda = 1 mm, I do 10 A;

- D elektroda = 2 mm, I = 10-30 A;

- D elektroda = 3 mm, I = 20-40 A;

- D elektroda = 4 mm, I = 40-80 A;

- D elektroda = 5 mm, I = 60-100 A;

- D elektroda = 6 mm, I = 80-130 A.

Postopek ročnega varjenja z argonom v aluminijastih elementih in konstrukcijah je sestavljen iz več stopenj.

Opravite to vrsto dela na oblogi iz nerjavečega jekla ali bakrenih pločevin. Izbira načina (tok I, hitrost argona Q) argonskega varjenja z volframovimi elektrodami je odvisna od prereza delov, ki jih je treba variti (S), od prisotnosti aditivov ali prirobnic in ima naslednje parametre:

- od konca do konca z dodatkom, S = 1, 0 mm, I = 65-85 A, Q = 4-5 l / min;

- od konca do konca z dodatkom, S = 1, 2, I = 70-90 A, Q = 5-6 l / min;

- od konca do konca z dodatkom, S = 1, 5, I = 80-100 A, Q = 7-8 l / min;

- od konca do konca z dodatkom, S = 2, 0, I = 90-110 A, Q = 7-8 l / min;

- od konca do konca z dodatkom, S = 3, 0, I = 100-120 A, Q = 8-9 l / min;

- brez rdečega dodatka, S = 0, 8 mm, I = 45-55 A, Q = 4-5 l / min;

- brez aditiva, S = 1, 0, I = 50-65 A, Q = 4-5 l / min;

- brez aditiva, S = 1, 2, I = 60-70 A, Q = 5-6 l / min;

- brez dodatka v ritmu, S = 1, 5, I = 70-90 A, Q = 7-8 l / min;

- brez aditiva, S = 2, 0, I = 90-110 A, Q = 7-8 l / min;

- brez aditiva, S = 3, 0, I = 100-120 A, Q = 8-9 l / min;

- sežgana, S = 0, 8 mm, I = 40-45 A, Q = 4-5 l / min;

- flare, S = 1, 0, I = 45-55 A, Q = 4-5 l / min;

- prirobljenje, S = 1, 2, I = 55-70 A, Q = 5-6 l / min;

- prirobljenje, S = 1, 5, I = 70-85 A, Q = 7-8 l / min.

Za ročno varjenje z argonom z neuporabno elektrodo se uporabljajo posebne domače enote, kot so UDAR, UDG ali njihovi tuji analogi.

Ročno se postopek argonsko-obločno povezovanje delov začne z vzbujanjem (vžigom) obloka. Pred tem vklopite dovod argona in nastavite ustrezno jakost toka v skladu z izbranim načinom. Lok se vžge na naslednje načine: z udarcem po elektrodi na površini aluminija in z dotikom navpične elektrode na točki izvora. Če pride do preloma obloka, se pred kraterjem na varjenem aluminijem izvede še en vžig, nato pa se vrne v že odloženi material, da se onesnaženje iz kraterja prenese na površino. Nadalje se delo izvaja v želeni smeri. Opozoriti je treba, da pri ročnem argonsko varjenju ni potrebno izvajati nihajnih premikov z gorilnikom. možne kršitve zaščite varilnega območja. Kot med ravnino izdelka in osjo gorilnika mora biti od 75 do 80 °. In kot med izdelkom in polnilno žico z njegovo uporabo - 15-20 °. Gorilnik je treba premakniti za polnilno palico.

Lokacija šiva v prostoru določa lokacijo elektrode. Premaknite elektrodo "stran od vas" ali "proti sebi". V skladu s trajektorijo njenega gibanja prejmemo srednje ali ozke šive. Vrsta gibanja elektrode določa ogrevanje ali ne segrevanje kovinskih robov.

Šivi so srednji (od 350 do 1000 mm), dolgi (nad 1000 mm) in kratki (od 250 do 300 mm). Dolgi šivi kuhamo v delih 250-300 mm. Glede na debelino delov so šivi lahko enoslojni (enopasovni) in večplastni (multi-pass). Enoplastni šivi so ekonomični in hitri za izvedbo, toda kovinski šiv ima premalo duktilnosti. V primeru večslojnega varjenja ima varjena kovina dobre mehanske lastnosti. Pri večplastnem delu za aluminij debeline več kot 20–25 mm je treba kakovostno izvesti prvi glavni sloj, ki določa trdnostne lastnosti celotnega zvara.

Potem, ko so šivi zaključeni, se pretok argona izklopi in šivi se dodatno obdelajo - ostanki žlindre se odstranijo s površine šiva. žlindra nagiba k korodiranju kovine. Odstranjevanje žlindre poteka s spiranjem šiva v vroči vodi.

Opozoriti je treba, da je mogoče aluminij kuhati z elektrodo, ne samo z ročnim varjenjem z argonom, temveč tudi z ročnim obločnim varjenjem in samodejno obločno varjenje. Vendar pa se te vrste varjenja aluminijastih delov ne uporabljajo pogosto zaradi uporabe tokov, kot tudi zaradi številnih lastnosti uporabljenih elektrod in slabe kakovosti šivov. Z avtomatskim argonsko in polavtomatskim argonsko varilnim varjenjem se ohranja visoka kakovost zvarov brez uporabe tokov. Najbolj neučinkovita vrsta aluminijeve zmesi je plinsko varjenje s plinskimi gorilniki in talili.